CAMソフト導入で加工時間を70%短縮!高能率加工の考え方を解説

機械加工を行う製造業であれば、「生産性向上」は大なり小なりすべての企業がもつ課題です。工作機械そのものの剛性やツーリング、切削工具などハード面において、生産性向上はわかりやすくフォーカスされやすいですが、CADCAMのようなソフト面ではCAMが出力するツールパス(工具軌跡)によって加工時間が短縮されたり、工具寿命が延びることはあまり知られていません。

CAMの高能率加工機能をうまく活用することができれば、従来の加工時間から70%以上サイクルタイムを短縮したり、エンドミルの寿命を5倍以上にすることができる先進的な切削加工方法です。

本記事では、

「高能率加工ツールパスを活用して、生産性を向上させたい!」

「CAMソフトによって高能率加工の機能は違う?」

という方向けに、高能率加工の考え方からメリット、CAMソフトによる高能率加工機能の違いとして、なぜiMachining(アイマシニング)が良いのか?を解説します。

高能率加工とは?

高能率加工とは、エンドミルを使用した高速加工方法の1つで「高能率側面切削」とも呼ばれます。高能率加工の基本的な考え方は、以下の通りです。

刃長を最大限活用して工具寿命を延ばす

高能率加工は、工具径の2倍~4倍(2D~4D)の軸方向(Z方向)切り込みで加工し、刃長全体に摩耗を分散させることでエンドミルの寿命を延ばします。

通常の加工方法では、工具径に対して軸方向切り込みを小さく加工するため、刃が被削材に接触する工具接触点が底部に集中して工具底部のみが摩耗し、再研磨やエンドミル交換が必要になります。(下図左)

高能率加工では、刃長を有効活用しながら径方向(XY方向)の切り込み量を制限し、高い切削速度と送り速度を維持しながら高速加工を行います。刃長全体を有効活用して工具接触点を増やすことで工具の長寿命化を実現します。(下図右)

切削負荷を一定に保つ負荷制御ツールパス

高能率加工の最大のメリットは、加工箇所によって切削負荷が大きいところ、小さいところが発生しない負荷制御ツールパスです。加工箇所によって切削負荷にバラつきがあると、切削負荷が高くなる箇所に合わせて切削条件を合わせることが必要で高能率切削を突き詰めると能率的とはいえません。例えば、コーナー部分のみで切削音が大きくなったから機械のオーバーライドを常に落として加工するような場合です。

高能率加工における負荷制御のツールパスについて解説します。

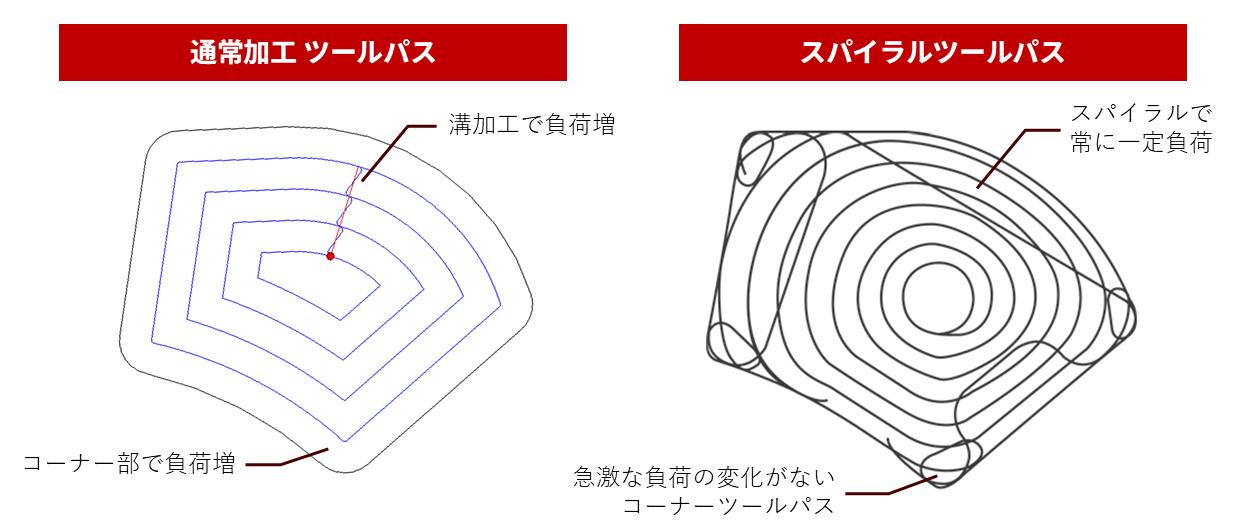

スパイラルツールパス

一般的なポケット加工ツールパスは、ポケットを広げる際に径方向切り込みが大きくなるような溝加工が発生します。(下図左)スパイラルツールパスは、常に一筆書きで加工し、工具にかかる負荷を一定に保ちながら、能率的に加工します。(下図右)

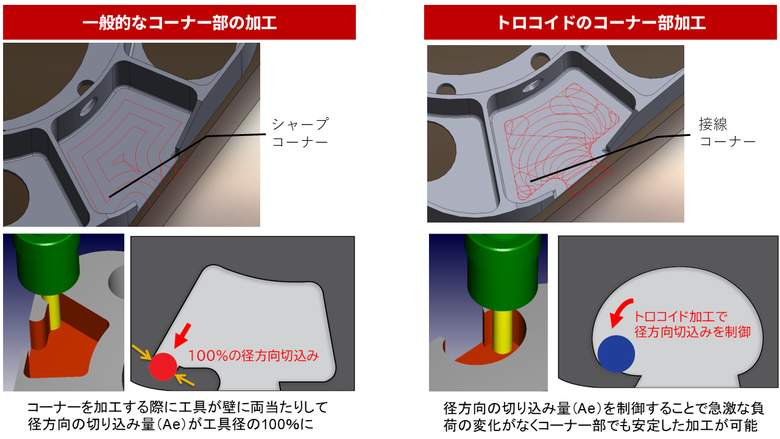

トロコイドツールパス

一般的な加工では、急激に工具負荷が変化する鋭角のツールパス(シャープコーナー)が発生し、径方向の切り込み量が増え、切削音が大きくなったり工具がチッピングするリスクがあります。高能率加工では、負荷が掛かるコーナー部にトロコイドツールパスを生成して切削負荷が一定になるように加工をします。(接線コーナー)

高能率加工動画 被削材 SUS304(SolidCAM iMachining)

刃長を最大限に活かし、切削負荷を一定に保つ高能率加工の加工動画です。

高能率加工のメリット

荒加工の加工時間短縮

効率的なツールパスを生成することで、荒加工における加工時間を大幅に短縮することができます。高能率加工を使用することで加工時間が50%短縮することができれば、時間あたりのチャージも2倍になり、利益は2倍になります。

工具の長寿命化

工具刃長を最大限活用できるため、工具寿命が延びコストが削減できます。刃長全体を使い工具接触点を増やすことで刃物の下部だけ摩耗することなく、刃持ちが良くなります。

使用工具本数を減らせる

大径工具→小径工具と複数本の工具で加工する必要はなく、1本の工具で削り出しが可能です。工具やツーリングのコストを抑え、機械のマガジンが少ない場合も有効です。

高能率加工が最適なものづくり企業

高能率加工は以下の内容に1つでも当てはまれば、大幅な生産性向上が期待できます。

切りくずを多く排出する加工が多い

切りくずを多く排出する加工が多いということは、切削加工における荒加工に掛かる時間を多く占めており、高能率加工が効果を発揮します。従来の加工方法から70%以上加工時間を短縮することで製造工程全体のサイクルタイムは飛躍的に短くなり、ものづくり企業にとって大きな利益をもたらします。

ステンレスやチタン、インコネルなど難削材を加工している

ステンレスやチタン、インコネルなど難削材と呼ばれる被削材は、粘り強く熱伝導率が低い削りにくい材質です。切削工具の摩耗も大きく、条件を落として加工するため加工時間が掛かります。その分、サイクルタイムが短縮できる幅は大きく、一定負荷のツールパスが生成できる高能率加工で高速加工を行えば生産性向上が期待できます。また、刃長を有効活用することで工具費も抑えられます。

工作機械のダウンサイジング

近年の工作機械は、高速化されておりNCプログラムの追従性が良いNC制御装置を搭載しています。従来は剛性が高く高価な機械で重切削する方法が一般的でしたが高能率加工を使用することで剛性の低い機械でも高速加工が実現できます。工場にスペースがなく、大きな重切削機を置けない企業は、ツールパスを工夫することで省スペース機にダウンサイジングすることが可能です。

高能率加工の課題

「加工時間短縮」と「工具の長寿命化」が両立できる高能率加工ですが、課題もあります。

切削条件の算出が難しい

刃長を最大限活用し、径方向切り込みを薄くする考え方の高能率加工ですが、送り速度、回転数、切込量など切削条件については、従来加工している方法と違うため、CAMオペレーターまたは現場の機械オペレーターが算出する必要があります。高能率加工用の切削条件をノウハウとして積み重ねるには実績と経験が必要で、短納期の仕事に追われる現場にとって「リスクを考慮すると従来の加工方法でやってしまおう」となってしまい、なかなか現場に高能率加工が浸透しないのが現状です。これらを解決するためには、切削条件自動算出機能がついているCAMソフトが有効です。

切りくずの除去

高能率加工は、刃長を最大限活用する加工であるため、長く薄い切りくずが発生します。切りくずが溜まると、工具への巻き付きなどが発生する可能性があります。これらを解決するために、以下の方法が有効です。

- 切削油やエアブローの流量、圧力を高くする

- ラフィングやチップブレーカー付の工具を使用して切りくずを分断する

- 切りくず自動清掃ツールを利用し、加工途中に切りくずを処理する

CAMソフトによる高能率加工の違いとは

各社CAMソフトに搭載される高速高能率加工は、一見すると高速で側面切削をする同じ考え方のツールパスに見えますが、そのアルゴリズムはCAMソフトによって大きく違います。SolidCAMの高能率加工機能である「iMachining(アイマシニング)」に実装される機能を紹介します。

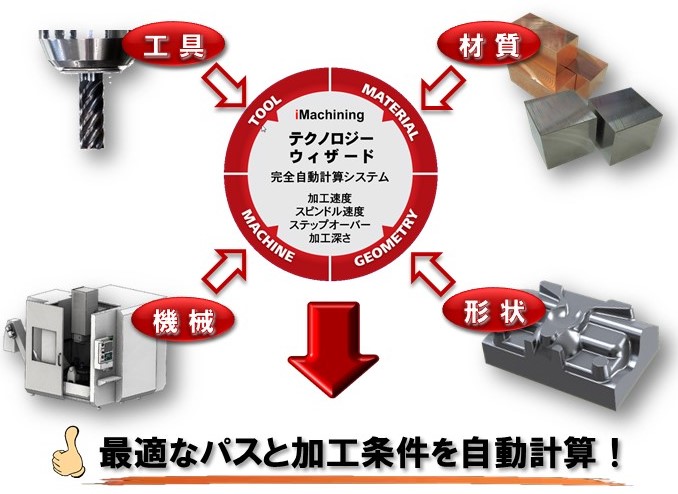

1.切削条件自動算出により、すぐに実践で運用できる

iMachiningは、切削条件自動算出機能が搭載されており、高能率加工における「回転数」「送り速度」「軸方向切り込み」「径方向切り込み」をCAMが算出します。実務で活用することが課題の高能率加工において、高速加工の経験が少ない人でも、すぐに実用可能です。

また、ユーザーが設備する工作機械は、最大回転数が高く、送りも早い高速加工仕様の機械だけでなく、導入後年数が経過している機械もあります。CAMに機械の最大回転数や最大送り、電動機情報などを登録することで、設備している機械が発揮できる最も効率的な切削条件を算出します。

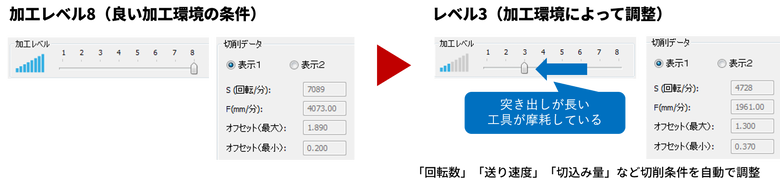

2.加工レベルを調整することで加工環境に合った切削条件が自動算出

切削条件を自動で算出するiMachiningですが、実際には機械加工に関わる複合的な要因で切削条件を落とす必要があります。

例えば、

- 切削工具が摩耗している

- ホルダから切削工具の突き出しが長い

- ワークをがっちりクランプできない

- 機械そのものの精度がでていない

CAMが算出する理論値だけでなく、加工レベルのパラメータを調整することで工具摩耗や工具の突き出し量、クランプなど考慮した上で切削条件が算出されます。

「今回はホルダからの突き出しが長いから加工レベルを8から4に下げよう」

「工具が摩耗してきたから加工レベルを2段階下げよう」

といったように加工環境に応じた調整ができます。

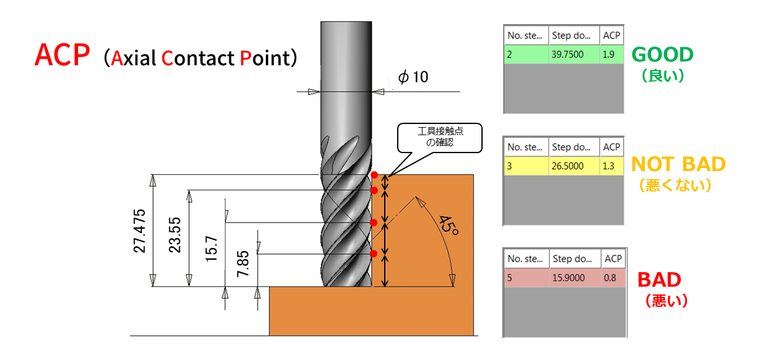

3.びびりや振動の可能性をCAMがアラーム

iMachiningにはACP(Axial Contact Points)という考え方があり、CAMが「工具径」「加工深さ」「刃数」「工具のねじれ角度」を判断して、びびりや振動の可能性を緑(びびり小)、黄(びびり中)、赤(びびり大)とCAMオペレーターにお知らせします。この色を確認することで、加工前にびびりの可能性を確認し、工具の選定やiMachining加工レベルを調整することができます。

「設定画面のACPの色が赤色で工具振動の可能性が高いから使用工具を変更しよう」

といったように工具振動を予測して最適な条件で高能率加工が行えます。

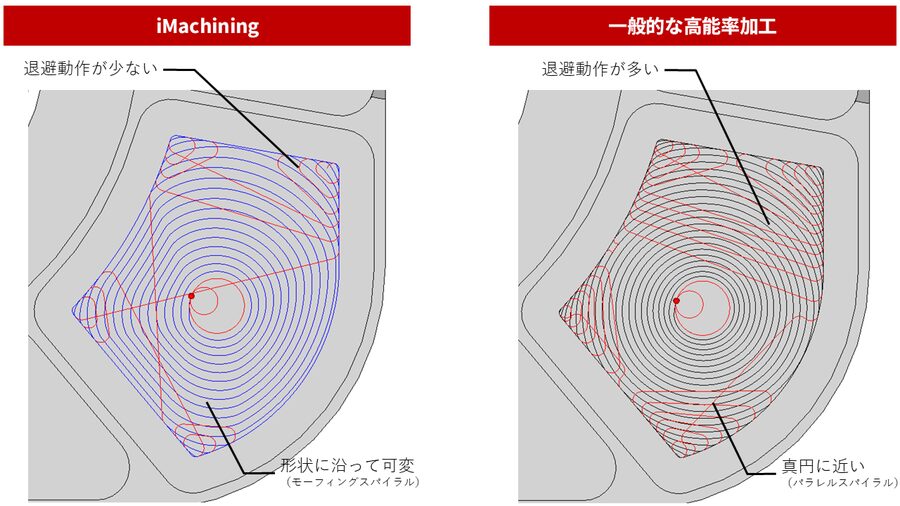

4.形状に合わせて変化するモーフィングスパイラル

iMachiningは、時間あたりの加工体積である材料除去率(MRR)を最大化するために「モーフィングスパイラル」という加工技術の特許を取得しています。ポケットの中心から外側の形状に向かって可変するツールパスが生成されることにより、真円に近い、シンプルなスパイラルツールパスよりも高い材料除去率を維持しながら加工ができます。工具退避と工具侵入を繰り返さない、本当の高能率加工です。

5.仕上げ加工でも切削負荷を制御

通常、仕上げ加工は荒加工後にCAMで設定した最終輪郭図形に沿った軌跡(ツールパス)を出力します。大径工具で加工をした後に小径工具で仕上げ加工をする場合、仕上げ加工する取り代が均一ではないため、切削負荷が一定になりません。取り代が均一でない箇所を同じ回転数、送り速度で切削すると加工箇所によって工具が摩耗したり、面粗さが変わってしまいます。

iMachiningでは、残っている取り代を考慮した上で最終輪郭を仕上げる前に取り代を均一にするツールパスが生成されます。加工箇所や取り代によって切削負荷を判断し、送り速度や径方向の切り込み量が自動調整され、常に一定負荷になるような高能率で工具にも優しい機械加工ができます。

まとめ

- 高能率加工は、うまくCAMを活用すれば生産性を70%以上高めることができる

- 刃長全体で加工するため、工具寿命も延びる

- 難削材加工や切りくずを多く排出する加工に最適

- 切削条件自動算出機能があれば、高能率加工のノウハウがなくても実践で活用できる

SolidCAMの高能率加工機能であるiMachiningは奥が深く、本記事には記載していない「薄壁が残らないツールパスの仕組み」や「ツールパスの分割」など高能率加工における本当に効率が良いツールパスを生成するための独自の機能が搭載されています。興味がありましたら当社タクテックスまでお問い合わせください。

SolidCAM iMachiningを活用した導入事例はこちら